好氧发酵罐的装料系数一般在0.6~0.8之间,更多的设计单位选择设计参数在0.7~0.8之间。从这些数字看出,生物发酵过程的装液比例并不高,这主要原因包括:

1、发酵过程中通入的压缩空气,造成液面上升;

2、上拱的气体在发酵罐上部形成一层稳定的气泡层,占据了空间。

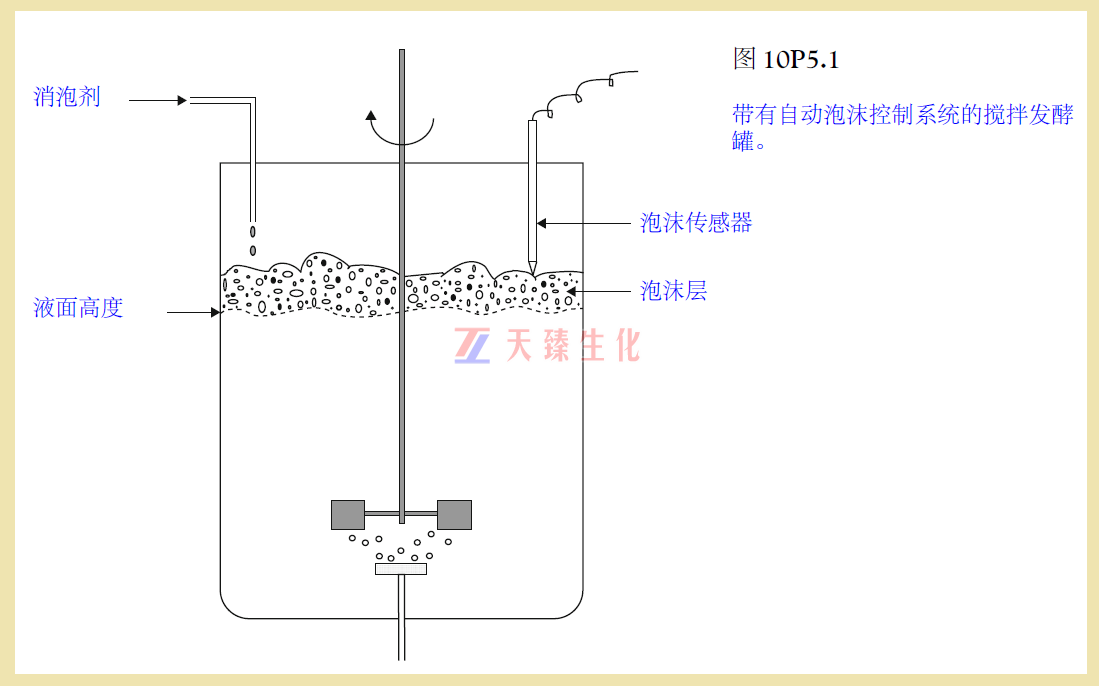

为了控制这些泡沫,传统的发酵罐液面控制办法是通过流加消泡剂来减少泡沫的产生。它的控制示意图大概如参考文献中所示:

上图,使用了泡沫传感器方便消泡剂的流加控制,而国内很多这类型的企业,没用这种传感器,全拼的视觉观察,外带经验技能叠加来操作。通过消泡剂消泡并非最佳的办法(关于发酵罐内的消泡问题,可以参见本网站的文章:《发酵罐消泡技术》),一是过分依赖消泡剂,可能会对微生物的生长适得其反;二是发酵起泡现象,讯息万变,总有那么些时候,出现跑液现象。

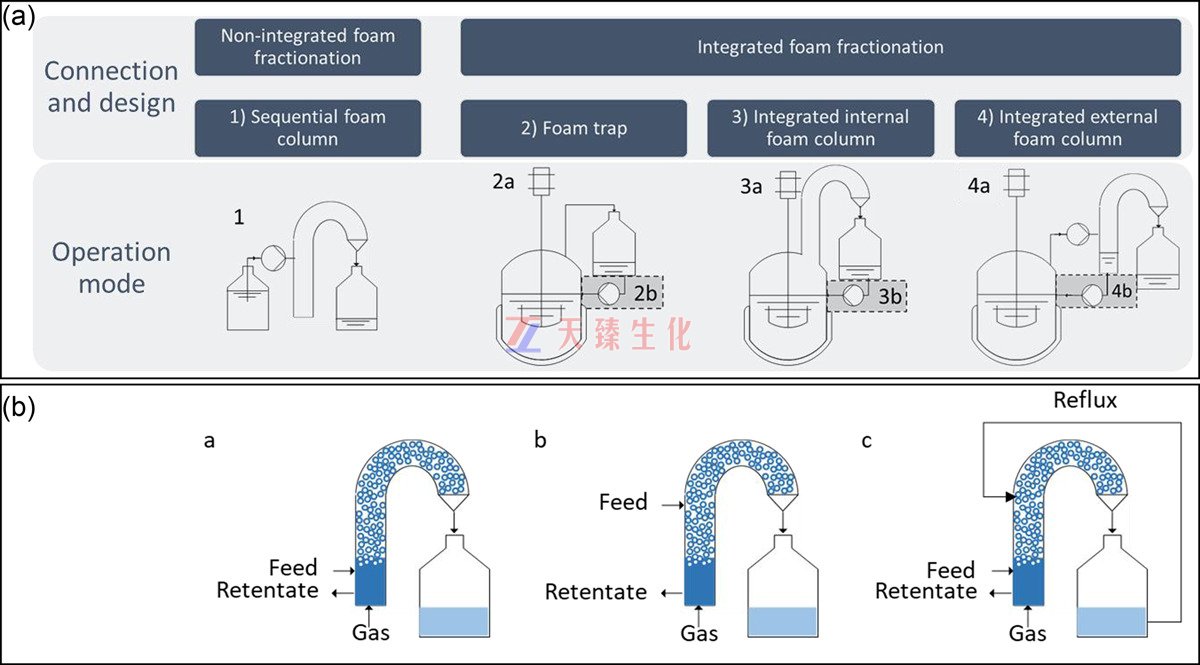

出现跑液现象,轻者,造成工艺效率降低,成本高昂;重者,造成发酵外空间严重污染,甚至引起噬菌体猖獗的现象发生。为了解决这一问题,国内工程上常用气液分离技术,但方法单一,效果一般;国外学术虽然更为前端,但依然无法根本提高发酵装液量的问题。下图为参考书籍提到的发酵液泡沫末端分离技术:

天臻生化技术公司结合国外先进的设计理念和实践经验,从以下多几个方面着手,研发的逃液捕集器,对提高发酵罐装量,有明显帮助:

1、改变传统发酵罐排气的位置,确保排气位置在最高点;

2、使用自行研制,并成熟应用的机械消泡桨,确保泡沫在发酵罐上层都能被物理破坏掉;

3、使用卫生高效的气液分离装置,确保即使存在误操作的情况,逃逸的发酵液或者泡沫都能被回收利用;

4、大大减少了发酵过程的补水量。

通过上述的一些技术,可以将原来的生物反应器的装液量提高5~20%,在工厂实践中,大大提高了发酵罐的利用率,同时也提高了生产技术水平和单罐产量。

更多专业信息,欢迎相互交流,或参见“工程案例”页。

天臻生化技术,不负所望!

参考文献:

1、《微生物工程工艺原理》,华南理工大学出版社;

2、《The design of fermenter,PPT》

3、《BIOPROCESS ENGINEERING PRINCIPLES》;

4、《Foam fractionation methods in aerobic fermentation processes》